L’ART DE TRANSFORMER

UN MATÉRIAU

LE CARBONE/CARBONE

UN PROCESSUS LONG ET RIGOUREUX

Avant de pouvoir contempler les courbes de notre garde-temps, la toute première étape consiste à fabriquer le boîtier qui accueillera les 403 autres pièces de la montre. Pour ce faire, chaque boîtier nécessite plus d’une trentaine d’heures de fabrication, bien loin des cadences de production en série.

3 ANNÉES DE DEVELOPPEMENT

Forte de plus de 3 années de recherche et développement, notre équipe a mis au point des techniques brevetées qui permettent à Lorige d’être la première marque horlogère à utiliser le carbone/carbone.

LES ÉTAPES DE FABRICATION

1. RÉCUPÉRATION DES FREINS CARBONE

Nous récupérons les plaquettes en carbone directement auprès des équipes de sport automobile.

Elles nous fournissent un certificat qui répertorie le palmarès de chaque plaquette, assurant ainsi, un suivi irréprochable.

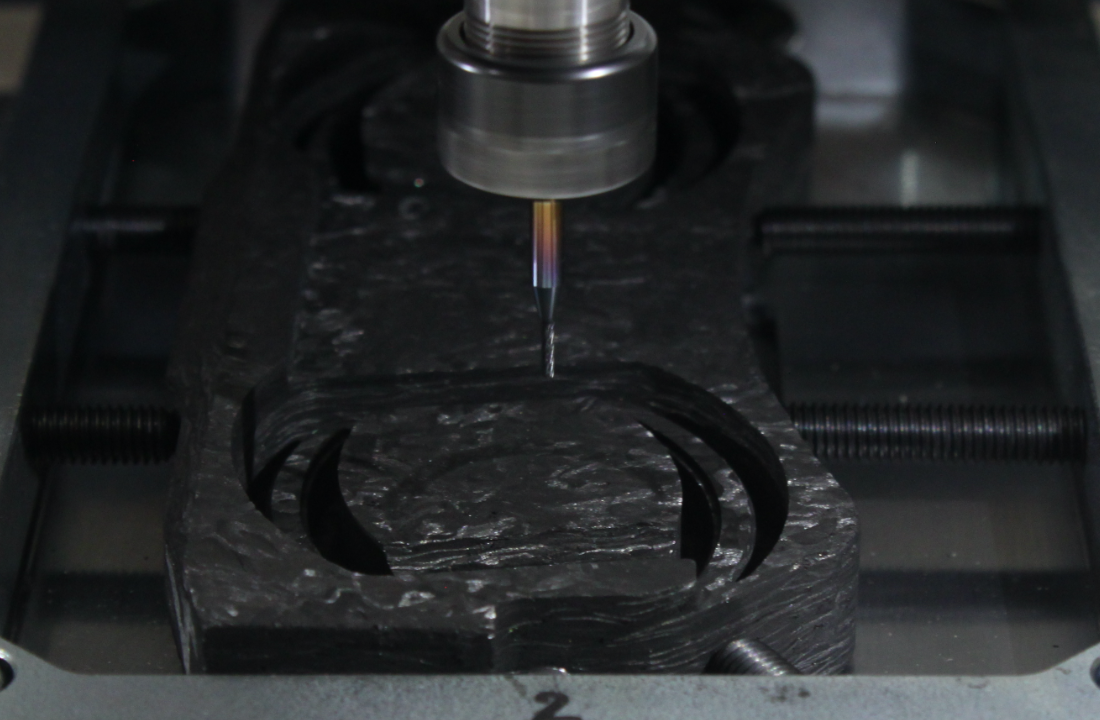

2. USINAGE DE LA PLAQUETTE

Le premier usinage est effectué afin d’obtenir la forme globale du boîtier de la montre, ce qui permet de préparer la matière avant sa phase de traitement.

3. TRAITEMENT DE LA MATIÈRE

Vient ensuite l’étape de traitement de la matière à coeur grâce à l’utilisation d’un liant très performant et bio-sourcé. Une dernière étape d’usinage est nécessaire pour obtenir la forme finale du boîtier.

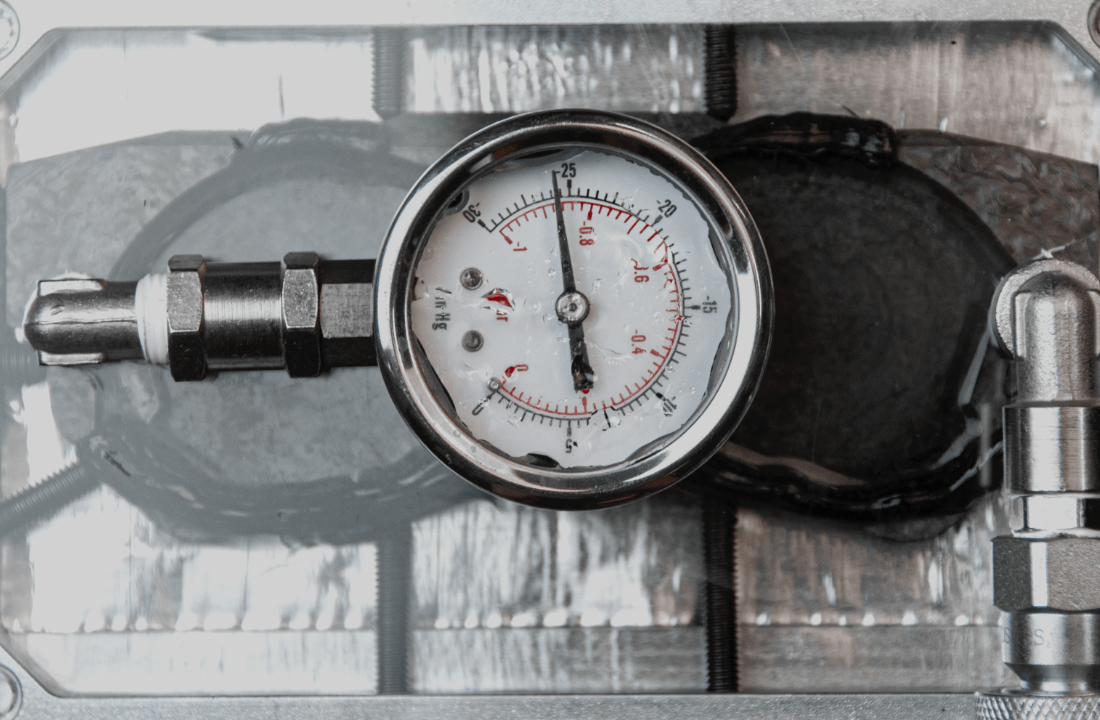

4. FINITIONS DU BOÎTIER

Chaque boîtier est inspecté sous tous les angles, pré-assemblé et testé en étanchéité avant d’être terminé à la main en cassant les arêtes saillantes et en réalisant une finition homogène sur toutes les surfaces de la pièce.